Case study: Jowat Corporation

Von Teilautomatisierung über Retrofit zur Gesamtanlagen-automatisierung

Ergebnisse

Höherer Ausstoss kann erzielt und Ausschussware auf ein Minimum reduziert werden.

Anlage kann nun mit wenigen Knopfdrücken betrieben werden und eine nahezu 100%ige Nachverfolgung des Rohmaterials ist möglich.

Die Anlage ist deutlich robuster und zuverlässiger durch Erneuerung der Verkabelung und die Implementierung eines zuverlässigen Steuerungssystems.

Verbesserte Verfügbarkeit von Ersatzteilen durch moderne Siemens-Steuerung.

Über die Jowat Corporation

Kleben ist die am besten rationalisierbare Verbindungstechnik und deshalb ein weltweiter Wachstumsmarkt. Als mittelständisches Familienunternehmen gehört die Jowat SE zu den weltweit führenden Klebstoffherstellern. Die Produkte finden insbesondere in holzverarbeitenden Betrieben und der Möbelproduktion, in der Papier- und Verpackungsindustrie, dem grafischen Gewerbe sowie in der Textil- und Automobilbranche als auch in der Elektroindustrie ihren Einsatz.

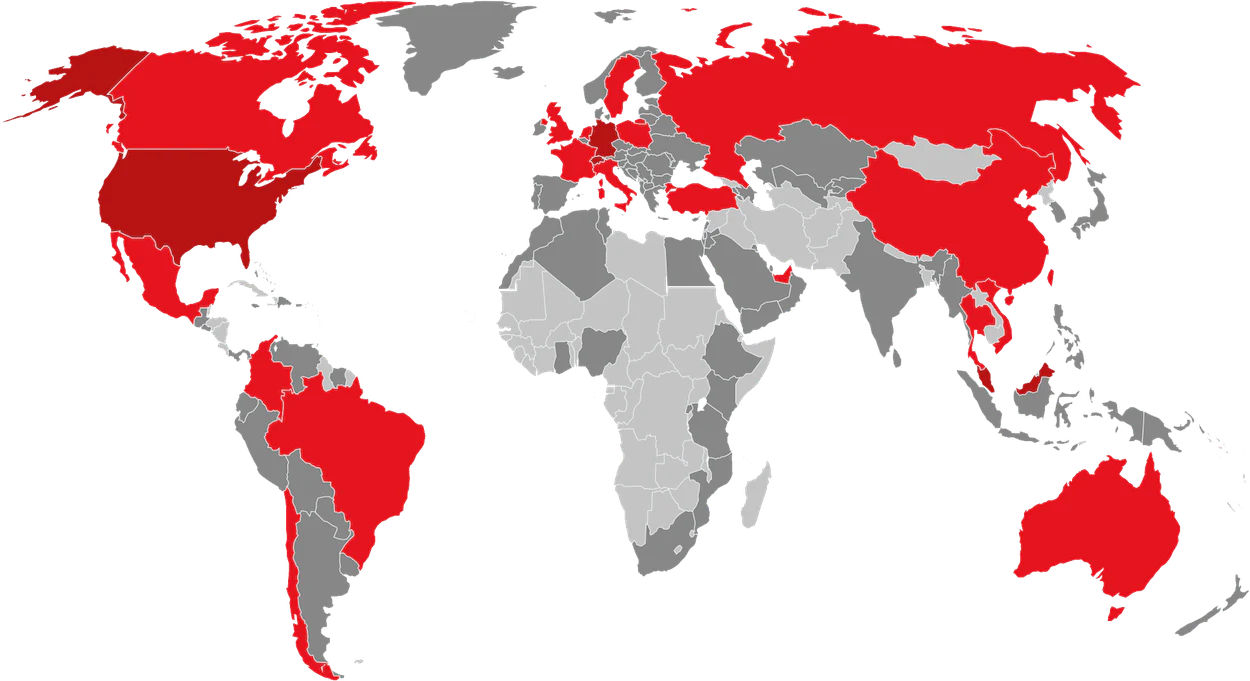

Gegründet wurde das Unternehmen im Jahr 1919 in Deutschland und hat seine Aktivitäten weltweit ausgeweitet. Die Produkte werden in über 80 Ländern auf allen Kontinenten erfolgreich eingesetzt. Der Komplettlieferant produziert mit 1.250 Beschäftigten jährlich 100.000 Tonnen Klebstoffe. Eine weltweite Vertriebsstruktur mit 23 Tochtergesellschaften sowie Partnerfirmen gewährleistet dabei die kundennahe Betreuung vor Ort. Mit der Tradition und Erfahrung aus 100 Jahren Unternehmensentwicklung agiert die Jowat SE in vielen Märkten und Anwendungsfeldern als Technologieführer.

Darum kam Jowat zu BSG

Um eine effizientere Produktion sicherzustellen, hat die vorliegende Extrusionsanlage eine umfassende Modernisierung durchlaufen. Die Hauptanliegen von Jowat bestanden darin, die Anlage weiterzuentwickeln, die Kapazität zu steigern, den Automatisierungsgrad zu erhöhen, eine Digitalisierung vorzunehmen sowie die Ausfallsicherheit der Anlage wieder zu gewährleisten.

Zu niedrige Kapazität

Die alte Anlage produziert zu wenig, um den steigenden Anforderungen gerecht zu werden.

Veraltetes Bedienkonzept

Keine Nachverfolgung von Material sowie eine zeitlich aufwändigere analoge Bedienung.

Mangelnde Ausfallsicherheit

Ungewollte Produktionsausfälle aufgrund von veralteter Verkabelung sowie in die Jahre gekommenen Steuerungskomponenten.

Wartungs-/Reparatur-

schwierigkeiten

Die Verfügbarkeit von Ersatzteilen war stark eingeschränkt.

Das hat BSG gemeinsam mit Jowat möglich gemacht

Konzepterstellung

Modernisierung Zufördersysteme und Waagen plus Basis der Gesamtautomatisierung

Die Inbetriebnahme dieses Schrittes erfolgte im Oktober 2020 aufgrund der COVID-19-Pandemie per Fernwartung. Ein spezieller Inbetriebnahme-Leitfaden wurde erstellt, um den Kunden vor Ort bei der Inbetriebnahme unter Anleitung eines BSG-Fachmanns zu unterstützen.

Modernisierung des Extruders

Außerdem wurde die interne Maschinenverkabelung erneuert. Auch die Klimatisierung wurde modernisiert, um optimale Betriebsbedingungen sicherzustellen. Zusätzlich wurden Scanner für Material und Waagen integriert sowie ein RFID-Login-Key-System zur Benutzerverwaltung am Bedienpanel implementiert.

Darüber hinaus wurde die Anlage um eine Unterwassergranulierung erweitert, um die Produktionskapazität weiter zu erhöhen.

Die Inbetriebnahme erfolgte mittels BSG-Inbetriebnehmer Anfang 2022 vor Ort.

Einsetzen der Toolbox ONEexchange

ONEexchange verknüpft und verwaltet die gesamte Produktion. Durch ein modulares System wird eine auf den Kunden zugeschnittene Lösung entwickelt. Bediener haben jederzeit Zugriff auf die neusten Daten und Anweisungen.

Außerdem kann die Effizienz der Anlage durch eine lückenlose Erfassung von Anlagedaten, Aufzeichnung von Parameter-Änderungen sowie eine digitale Aufzeichnung der Prozessdaten maximiert werden.

Die Anlage kann seit der Modernisierung mit der Durchgängigkeit der Daten vom Management (ERP) bis zur Feldebene auf Knopfdruck eingestellt werden. Rezeptur-/Materialwechsel finden somit komplett papierlos statt. Die Verbrauchsdaten stehen dem Management in Echtzeit zur Verfügung und fließen direkt in die Planung ein.

Zusammenfassend ...

Die erfolgreiche Modernisierung der Extrusionsanlage von Jowat ist ein Beispiel für die kontinuierliche Verbesserung und Anpassung von Produktionsanlagen, um den steigenden Anforderungen gerecht zu werden. Durch den Einsatz moderner Technologien und die Integration von intelligenten Lösungen konnte die Effizienz, Qualtiät und Ausfallsicherheit der Anlage erheblich verbessert werden.

BSG bleibt bestrebt, innovative Lösungen anzubieten, um seinen Kunden eine optimale Produktionserfahrung zu bieten.