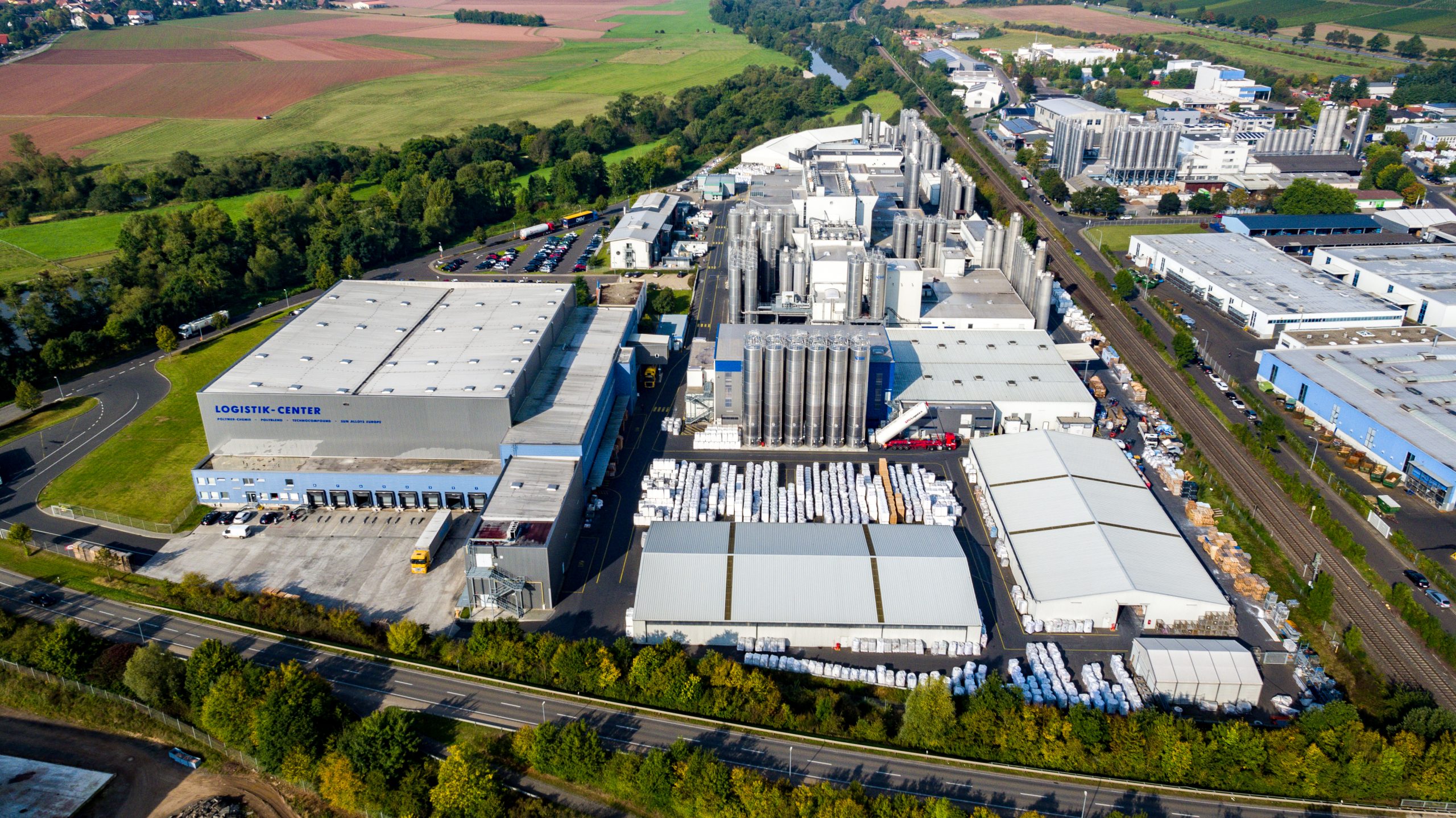

Case study: Polymer-Chemie GmbH

Retrofit einer Extrusionsanlage

Ergebnisse

Die Extrusionslinie entspricht wieder den Sicherheitsstandards.

Die Automatisierungskomponenten sind state-of-the-art. Dadurch ist eine kurze Beschaffungszeit von Ersatzteilen wieder gewährleistet.

Die Linie hat jetzt ein modernes nutzerfreundliches Bedienkonzept, das auch bei den anderen Anlagen des Unternehmens installiert ist.

Darum kam Polymer-Chemie zu BSG

Die Extrusionsanlage stammte aus den 80er Jahren, als es noch keine Maschinenrichtlinie gab, die eine Sicherheitsnorm für Anlagen vorschrieb. Aufgrund des Alters der Anlage war auch die Steuerung veraltet. Zudem waren viele elektrotechnische Komponenten, einschließlich der gesamten Schaltanlage, nicht mehr als Neuware erhältlich. Daher konnte die Anlage erst wieder in Betrieb genommen werden, nachdem die defekten Komponenten repariert und wieder eingebaut wurden. Dies hatte lange Stillstandzeiten zur Folge und führte zu einem erheblichen Produktionsausfall.

Veraltete Anlage ohne Sicherheitsabschaltung

Die Anlage entsprach nicht der Maschinenrichtlinie mit entsprechenden Sicherheitsnormen.

Unmoderne Schaltanlage

Viele elektrotechnische Komponenten waren nicht mehr erhältlich, so dass bei Ausfall lange Stillstandzeiten entstanden.

Veraltete Steuerung (analoge Bedienung)

Die komplette Anlage wurde nur durch eine analoge Steuerung mittels veraltetem Bedienpult überwacht und bedient.

Das hat BSG gemeinsam mit Polymer-Chemie möglich gemacht

Konzepterstellung

Modernisierung der Schaltanlagen

Modernisierung der Anlagensteuerung

RFID-Login

ONEdatagate Implementierung

Zusammenfassend ...

Durch diese Maßnahmen konnte die Anlage auf den aktuellen Sicherheitsstandard gebracht werden und ermöglicht nun einen effizienteren und sichereren Betrieb.