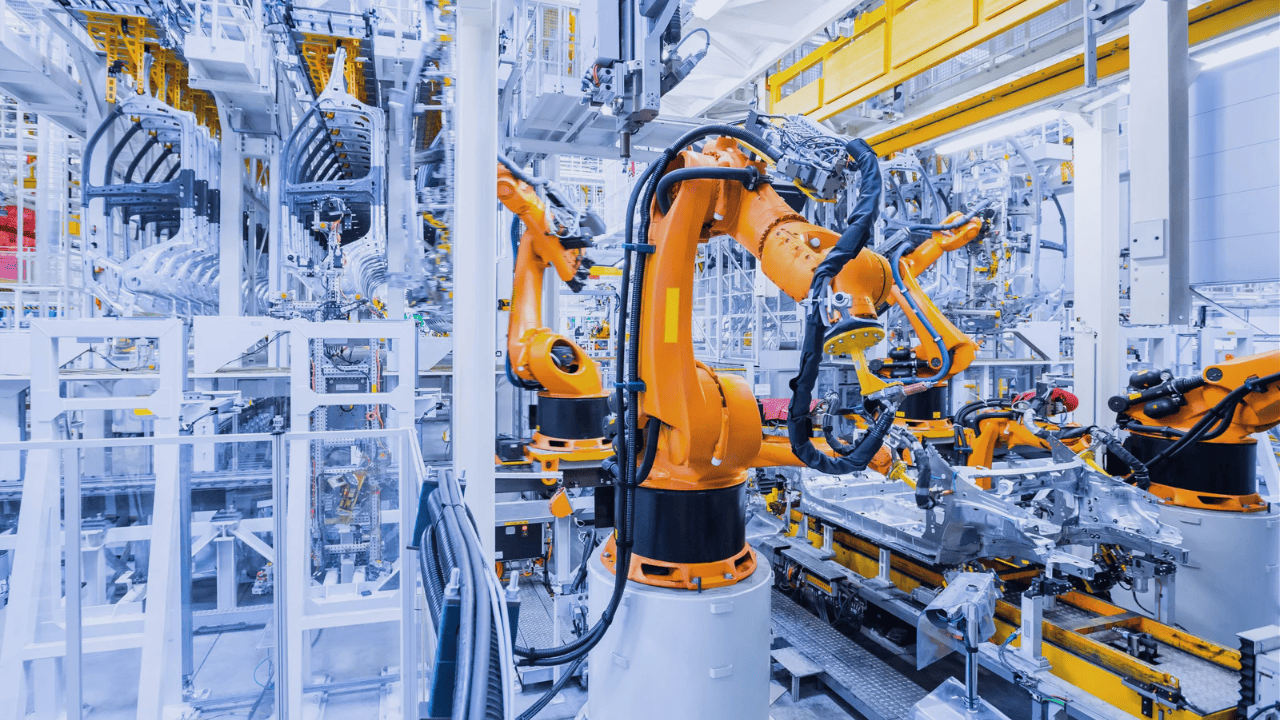

Automatisierung hat etwas Faszinierendes. Mit großen Augen schauen wir zu, wie technische Systeme Produkte herstellen und verpacken. Aber Automatisierung ist nicht nur eine Show, sondern auch ein Erfolgsfaktor für viele Industrieunternehmen.

Gleichzeitig ist die Liste der Herausforderungen, die Industrieunternehmen zu bewältigen haben, lang. Lieferkettenprobleme, Fachkräftemangel, Energieknappheit, individualisierte Kundennachfrage – all das muss in einem globalen Wettbewerbsumfeld gemeistert werden. Digital vernetzte Fabriken und wandelbare Anlagen sind daher zu einem erfolgsentscheidenden Kriterium geworden.

Herausforderungen des klassischen SPS-Ansatzes

Doch gerade, wenn es um flexible Umrüstungen geht, stößt der klassische SPS-Ansatz an seine Grenzen. Die Verbindung von Hardware und Software ist bei einer SPS sehr eng, was die Flexibilität der Anlage bei Umrüstungen einschränkt. Bei größeren Anlagen sind oft mehrere Systeme unterschiedlicher Hersteller mit unterschiedlichen SPS-Systemen installiert.

Damit diese zusammenarbeiten, müssen individuelle Schnittstellen geschaffen werden, die je nach Anlage und Anforderung unterschiedlich sein können. Je mehr Schnittstellen in einer Anlage vorhanden sind, desto komplexer wird das ganze System. Unter Umständen sind bei einer Umrüstung mehrere Hersteller betroffen, die an ihren Steuerungen Modifikationen vornehmen müssen. Für ein Unternehmen bedeutet das lange Umsetzungszeiten und damit verbunden auch höhere Kosten.

Zudem ist es schwierig, Hardware-Komponenten in ein SPS-System zu integrieren, die nicht vom selben Hersteller stammen. Beispielsweise kann ein Operator Panel vom Hersteller X mit einer SPS des Herstellers Y nicht miteinander verbunden werden, da es eventuell keine passende Bus-Verbindung gibt. Gibt es eine passende Verbindung, kann oftmals nicht das volle Potential ausgeschöpft werden, da manche Funktionen dennoch nicht kompatibel sind.

Um das volle Potential des SPS-Systems auszuschöpfen, ist ein Unternehmen auf den SPS-Hersteller festgelegt und muss für Änderungen, Erweiterungen oder Umrüstungen auf dessen System zurückgreifen. Dies kann dazu führen, dass bei der Wahl der Hardware nicht die beste technische Lösung für die Anforderung gewählt werden kann, sondern dass nur eine begrenzte Anzahl an Herstellern zur Auswahl steht.

Weiterhin ist es bei klassischen SPS-Systemen nicht möglich selbstoptimierende Programme oder KI zu integrieren. Gerade dies wird zukünftig immer mehr und mehr gefragt sein.

Offene Automatisierung als Lösung

Um diese Herausforderungen zu bewältigen, wird eine offene und herstellerunabhängige Automatisierungstechnologie benötigt. Diese Technologie ermöglicht es Unternehmen, Hardware und Software verschiedener Hersteller in einer Anlage zu integrieren, ohne auf eine bestimmte SPS-Marke oder einen spezifischen Anbieter festgelegt zu sein.

Dies trägt dazu bei, die Komplexität der Anlage zu reduzieren und den Betrieb zu vereinfachen, indem beispielsweise Änderungen und Umrüstungen schneller und einfacher durchgeführt werden können. Unternehmen können somit das volle Potenzial der Automatisierungstechnik ausschöpfen.

Eine Studie von McKinsey aus dem Jahr 2015 zeigt: Mangelnde Interoperabilität wird als eine der Hauptursachen für das noch immer gehemmte Wachstum im Bereich Internet of Things genannt.

Es muss also etwas passieren. Es sollten nicht erst Schnittstellen entwickelt werden müssen, um verschiedene Hardware oder die Welten IT und Automatisierung miteinander zu verbinden. Es ist quasi eine Entkopplung von Hard- und Software notwendig.

Ansätze und Entwicklungen gehen schon in diese Richtung. Was viele nicht wissen: Industrie-Automatisierung ist bereits herstellerunabhängig möglich. Es werden Entwicklungen auf den Weg gebracht, die bereits benutzt werden können.

Mit dem Aufkommen des IoT haben sich die Ansprüche an Engineering und Anlagenbetrieb stark verändert. Die Frage ist, ob eine neue Herangehensweise an die Automatisierung notwendig ist.

Ein neues Paradigma für die Automatisierung

Ja, es braucht ein neues Paradigma für die Automatisierung. Der neue Leitgedanke nennt sich offene Automatisierung. Eine offene Automatisierung ermöglicht es, dass ein Steuerungsprogramm hardwareunabhängig läuft oder Systeme unterschiedlicher Hersteller miteinander kommunizieren können.

Das bedeutet auch, dass die Automatisierungstechnik eine ganz neue Dimension erhält, in der es möglich ist, die Integration unterschiedlicher Systeme und Plattformen zu vereinfachen und zu beschleunigen.

Offene Automatisierung eröffnet neue Möglichkeiten für Unternehmen. So können sie beispielsweise ihre vorhandenen Systeme einfacher modernisieren und gleichzeitig neue Technologien in ihre bestehenden Infrastrukturen integrieren.

Die Unternehmen wären nicht mehr auf die Lebenszyklen von Hardwarekomponenten angewiesen. Auf diese Weise werden Unternehmen ihre Produktivität steigern und die Wettbewerbsfähigkeit erhöhen, ohne ihre komplette Anlage stilllegen zu müssen.

Herstellerunabhängige Automatisierung ist daher ein neues Paradigma, das die Branche revolutioniert. Anstatt jedes Mal Schnittstellen zu entwickeln, um verschiedene Steuerungen zu integrieren, können herstellerunabhängige Steuerungen verwendet werden, die einfach und nahtlos mit anderen Systemen und Komponenten kommunizieren.

Sie sind in der Regel kostengünstiger und einfacher zu integrieren als proprietäre Steuerungen. Zudem bieten sie mehr Flexibilität bei Umrüstungen und Upgrades, was zu einer verbesserten Integration und einem reibungsloseren Betrieb führt.

Ein weiterer Vorteil der herstellerunabhängigen Automatisierung ist, dass sie eine höhere Skalierbarkeit bietet. Da sie flexibler und agiler ist als eine spezifische Steuerung, kann sie einfacher an neue Anforderungen angepasst werden. Dies ist insbesondere in der heutigen Zeit wichtig, in der die Ansprüche an die Produktion schnell und drastisch variieren können.

Des Weiteren kann die herstellerunabhängige Automatisierung dazu beitragen, den Fachkräftemangel in der Industrie zu mildern. Da diese Steuerungen einfacher zu installieren und zu warten sind, müssen weniger spezialisierte Arbeitskräfte eingestellt werden. Dies ist insbesondere für kleine und mittlere Unternehmen von Vorteil, die nicht über die gleichen Ressourcen verfügen wie große Unternehmen.

Insgesamt ist die Automatisierung ein unverzichtbarer Bestandteil der modernen Produktion. Herstellerunabhängige, offene Automatisierungen bieten zahlreiche Vorteile gegenüber herstellerspezifischen Steuerungen.

Durch die Verwendung von standardisierten Schnittstellen können Komponenten und Systeme einfacher miteinander kommunizieren, was zu einer verbesserten Integration und einem reibungsloseren Betrieb führt. Eine herstellerunabhängige Automatisierung ist auch kostengünstiger und flexibler und bietet eine höhere Skalierbarkeit. Unternehmen können ihre Produktion effizienter gestalten und sich für die Zukunft rüsten.

Sie wollen Ihre Produktion automatisieren? Wir analysieren Ihre Bedürfnisse und entwickeln Ihnen Ihre personalisierte Lösung. Sprechen Sie uns einfach an!

Quellen

"The 'Internet of Things': Mapping the Value Beyond the Hype" 2015 von McKinsey